Demanda abre mercado para a manufatura aditiva em metais

A manufatura aditiva em metais pode mudar o processo da indústria manufatureira. A facilidade e rapidez para a produção de peças com geometrias complexas já atende a indústria automotiva e aeroespacial. Esta tecnologia, realidade na Europa e nos Estados Unidos, chega lentamente ao Brasil. O alto custo das impressoras 3D para metais dificulta o avanço do segmento no país, mas laboratórios brasileiros se esforçam para atender a crescente demanda.

“A gente não pode considerar como uma simples troca de processos, a peça tem que ser projetada para ser fabricada através da manufatura aditiva”, coordenador do CCM/ITA, Prof. Dr. Anderson Vicente Borille.

Os equipamentos para manufatura aditiva em metais ainda ocupam espaço em poucos laboratórios no Brasil. Enquanto isso, nos Estados Unidos e na Europa, as máquinas de impressão 3D preparadas para imprimir este tipo de material já são realidade para algumas empresas. Ainda assim, pesquisadores e organizações que atuam neste segmento investem cada vez mais em pesquisa e inovação, uma vez que as impressoras 3D ganham a atenção do público e a promessa de um futuro promissor na indústria manufatureira. Menos tempo de produção e uso de materiais diversificados e de maior resistência costumam ser o chamariz para combater a concorrência, que cresce rapidamente.

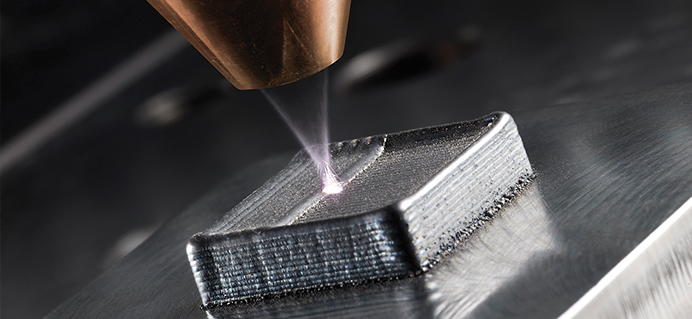

A manufatura aditiva permite construir qualquer protótipo a partir de um software de design em 3D. O objeto é impresso em camadas sem nenhuma junção, solda ou fundição. Apesar de atender às necessidades das mais diversas áreas, a tecnologia surge com grande interesse à indústria aeroespacial e automotiva.

Demanda brasileira

A partir da demanda da indústria brasileira, o Centro de Competência em Manufatura (CCM), do Instituto Tecnológico de Aeronáutica (ITA), mantém negociações avançadas para adquirir um equipamento de manufatura aditiva em metais. Segundo o coordenador do CCM, o Professor Doutor Anderson Vicente Borille, a aquisição é criteriosa e o equipamento, caro (aproximadamente 500 mil Euros).

Atualmente, o CCM/ITA também atua conjuntamente com o Senai Joinville, que possui uma impressora 3D para impressão em metais, além de outras parceiras nacionais e estrangeiras.

O laboratório multidisciplinar do ITA atendeu 100 indústrias nos últimos dez anos e desde 2005 atua com manufatura aditiva em polímeros. O professor Borille conta que o laboratório busca novas aplicações para novos materiais: “Mais recentemente começamos a trabalhar com metais, com equipamentos de parceiras, por meio de empresas que levantaram essa demanda”. A demanda a que se refere surgiu, principalmente, da Embraer há, aproximadamente, dois anos. Um aluno de doutorado e três alunos de mestrado do ITA trabalham nesse projeto.

O mercado brasileiro já gera demanda à manufatura aditiva em metais, mas o alto custo e os entraves para a aquisição de um equipamento dificultam o desenvolvimento do segmento no Brasil. Borille acredita que o setor não demora a crescer, uma vez que a tecnologia já está madura para isso. Ele lembra que, no país, o segmento já é mais desenvolvido na indústria médica.

Mas, para a indústria manufatureira, o professor explica que para a fabricação em metais é necessário repensar todo o processo de desenvolvimento do produto. “A gente não pode considerar como uma simples troca de processos, a peça tem que ser projetada para ser fabricada através da manufatura aditiva”, afirma.

Ao contrário da manufatura aditiva em outros materiais, mais focada na fabricação de protótipos, o processo em metais já é aplicado na fabricação do produto final, caso da produção de peças para carros esportivos. Na Europa, a tecnologia já é muito utilizada na indústria de moldes, como exemplifica Borille: “Na indústria de moldes, por exemplo, se faz a parte de insertos e postiços – peças que têm potencial para serem fabricadas na manufatura aditiva – e para facilitar a refrigeração do molde”.

Mercado

“Este mercado ainda não está nem perto de saturar”, afirma o diretor de marketing da fabricante de impressoras 3D Stratasys, Bruce Bradshaw. Embora ainda não atue com a tecnologia de impressão em metais, o diretor acredita que, de modo geral, “50% da manufatura será feita pela impressão 3D”. A empresa norte-americana lançou neste ano uma nova impressora com tecnologia de triplo-jateamento, que permite imprimir protótipos em multicores e multimateriais, como plástico ABS e nylon, por exemplo.

“A vantagem está no design. O cliente recebe o protótipo e você pode alterar a parte que ele quiser até aperfeiçoar o componente”, CEO da Mark Forged, Greg Mark.

Recentemente, a empresa alemã Trumpf – especialista em tecnologia de produção – anunciou a parceria com a italiana Sisma, fabricante de laser, para juntas desenvolverem sistemas de produção para a impressão 3D de elementos metálicos. A Sisma SpA, que ficou com participação de 45% na nova empresa, começou a trabalhar no desenvolvimento de uma máquina de manufatura aditiva para produzir componentes metálicos pequenos há vários anos. Já a Trumpf, que ficou com 55% da nova empresa – Trumpf Sisma S.r.l. – entrou no setor de manufatura aditiva em 2000 com o “TrumaForm” – uma ferramenta universal para a produção geradora de materiais metálicos.

Os dois parceiros do joint venture, com o seu elevado nível de especialização em laser e engenharia mecânica, vão fornecer máquinas robustas e produtivas para a fabricação em massa. “Muitas máquinas no mercado hoje são mais voltadas para a construção do protótipo,” explica o Dr. Peter Leibinger, CEO da Trumpf Tecnologia Laser. “No futuro, no entanto, o critério mais importante para as linhas de manufatura aditiva será a sua adequação para aplicações industriais”.

O diretor-presidente da Trumpf do Brasil, João C. Visetti, acredita que a manufatura aditiva em metais irá “revolucionar” a fabricação de protótipos. “No primeiro momento, seremos atuantes em produção de baixa escala. Com a evolução da tecnologia, vão se abrir novos campos de atuação e com a queda do custo vai, cada vez mais, entrar na produção seriada”, opina.

Visetti crê que o processo atuará, inicialmente, em modificações de moldes e peças fundidas ao setor ligado à ferramentaria e, consequentemente, à estamparia. “Para o ano que vem, com certeza teremos novidade nesse campo no Brasil”, aposta o diretor-presidente.

![]()

“Vale a pena, quando [a peça] tem uma geometria complexa e de baixo volume de produção”, coordenador do CCM/ITA, o Professor Doutor Anderson Vicente Borille.

Quem acompanhou a abertura da Copa do Mundo da FIFA 2014, no dia 12 de junho, deve ter visto o chute inicial que abriu o evento. Ainda que sem muito destaque, o assunto repercutiu na mídia que enfatizou a inovação tecnológica. O autor do chute foi o Juliano Pinto, 29 anos, que tem paraplegia completa de tronco inferior e membros inferiores.

Juliano teve um exoesqueleto mecânico acoplado a seu corpo e um computador ao seu cérebro. O equipamento, que possui bateria com autonomia de até 2 horas, foi construído com materiais feitos em impressoras 3D, plástico resistente, metais e alumínio em vários países. O projeto Andar de Novo tem a participação do Instituto Internacional de Neurociências de Natal Edmond e Lily Safra, idealizado pelo médico e cientista brasileiro Miguel Nicolelis, e a parceria da AACD, mas é um consórcio internacional sem fins lucrativos. O projeto é apoiado pela Agência Brasileira da Inovação (Finep), com R$ 33 milhões.

![]()

Impressão 3D em fibra de carbono

A produção de produtos complexos aliado a rapidez do processo, como uma peça que sai diretamente do sketch do designer para as mãos do engenheiro em poucas horas, fascina a indústria. “A vantagem está no design. O cliente recebe o protótipo e você pode alterar a parte que ele quiser até aperfeiçoar o componente”, explica o empresário Greg Mark.

No início do ano, a empresa americana do executivo, a Mark Forged, apresentou ao mercado a primeira impressora 3D capaz de imprimir em fibra de carbono, material de alta resistência importante na indústria automotiva. A tecnologia usada oferece uma impressora com suporte de até dois tipos de materiais: nylon e fibra de carbono. Segundo o CEO da empresa, Greg Mark, a impressora Mark One 3D veio atender a necessidade, principalmente, da indústria aeroespacial e automotiva.

A impressão é feita em camadas de diferentes ângulos e pode levar até seis horas para produzir uma peça. O compósito de patente pendente utilizado é vinte vezes mais rígido que ABS e mais rígido que alumínio 6061-T6. “Carbon Fiber CFF™” é perfeito para confecção de fixadores, placas (suportes, gabaritos) e outras peças que demandam alta relação resistência/peso.

Se este é o futuro da manufatura? Mark acredita que depende muito do volume necessário. “Você pode padronizar o processo a partir do momento que você tem o produto da maneira que quer”, diz. Entretanto, este é um processo que ainda custa caro. Para o professor Borille, do CCM/ITA, um processo não substituirá o outro e a manufatura aditiva deverá compensar para lotes pequenos de peças com geometrias complexas.

Você precisa fazer o login para publicar um comentário.

There are no comments

Add yours