Aços maraging propriedades, processamento e usos como aço para ferramentas

“Os aços maraging se caracterizam, em primeiro lugar, por apresentar um limite de escoamento elevado, quando comparados com outros aços de ultra-alta resistência (tal como o AISI 4340) ou com aços de ferramenta.”

INTRODUÇÃO

Os aços maraging associam uma alta resistência mecânica com uma elevada tenacidade à fratura. Esta combinação de propriedades mecânicas os diferencia dos aços endurecidos através de têmpera e revenido, os quais apresentam uma tenacidade à fratura significativamente menor para níveis similares de resistência mecânica. Isto é causado pelas diferenças nos teores de carbono e de elementos de liga entre os aços.

As composições químicas dos aços temperados e revenidos se caracterizam por um teor de carbono significativo. Este elemento fica dissolvido na martensita formada durante a têmpera, produzindo distorções na rede cristalina e múltiplas interações com os defeitos cristalinos do material. Por causa desse fenômeno, os aços recém-temperados apresentam uma elevada resistência e dureza, mas uma baixa tenacidade. Assim, precisa- -se do processo de revenido para tirar o carbono da solução sólida e, desta forma, melhorar a tenacidade à custa da resistência mecânica da liga.

Ao contrário dos aços temperados e revenidos, o teor de carbono dos aços maraging é baixo (<0,03%). Adicionalmente, a composição química dos aços maraging apresenta níveis elevados de níquel, cobalto, molibdênio e titânio. Esta combinação de elementos de liga produz três efeitos práticos: conferir ao aço uma elevada temperabilidade, gerar uma martensita de baixa dureza no estado como temperado ao se diminuírem os efeitos produzidos pelo carbono nas propriedades da matriz, e induzir a precipitação de compostos intermetálicos durante um tratamento de envelhecimento posterior à têmpera.

Através destes três fatores, produz-se um aço que possui uma tenacidade à fratura superior à dos aços convencionais para resistências mecânicas similares.

Os aços maraging comerciais se classificam em dois grandes grupos: os aços C, com teores de cobalto significativos; e os aços T ou livres de cobalto e cujas propriedades mecânicas são inferiores às dos aços do tipo C. Dentro destes grupos, encontram-se vários graus diferentes que são classificados de acordo com a sua resistência à tração. A Tabela 1 mostra a composição química e resistência à tração dos graus comerciais de aços maraging.

CONCEITOS BÁSICOS DA METALURGIA DO AÇO Para entender as propriedades mecânicas do aço, precisa-se compreender algumas características metalúrgicas das fases presentes no material. Estas são a martensita, os compostos intermetálicos e a austenita reversa.

A martensita dos aços maraging se caracteriza por apresentar uma morfologia de ripas, com uma elevada densidade de discordâncias e uma estrutura cristalina cúbica, produto do baixo teor de carbono no material. Estas três características conferem à fase uma dureza moderada e uma grande ductilidade, as quais permitem que o aço seja usinado ou conformado a frio com facilidade.

Os compostos intermetálicos são partículas nanométricas duras formadas por Fe, Ni, Ti e Mo que se precipitam a partir do envelhecimento da matriz de martensita. Embora todos os aços maraging sejam endurecidos através da precipitação de intermetálicos, o seu processo de formação dependerá da composição química do material analisado. Assim, nos aços do grupo C se formam partículas ricas em Ni, Ti e Mo nos primeiros momentos do envelhecimento. Depois, à medida que estes intermetálicos crescem, criam-se condições favoráveis para a precipitação de outro tipo de partículas ricas em Fe e Mo. Por outro lado, a ausência do Co nos aços do grupo T diminui o potencial do Mo para formação de intermetálicos. Portanto, as partículas formadas nos aços deste grupo serão ricas em Ni e Ti principalmente.

Finalmente, a redistribuição dos elementos químicos causada pela precipitação dos intermetálicos gera pontos ricos em elementos de liga nos estágios avançados do envelhecimento. Neles, a martensita se transformará em uma austenita com um elevado teor de elementos de liga, que a estabilizam a temperatura ambiente. Este microconstituinte será chamado de austenita reversa e embora se apresente em todos os aços maraging, será mais acentuado nos aços do grupo C. Isto é causado pela formação do intermetálico rico em Fe e Mo, que permitirá uma maior fração de Ni nos pontos enriquecidos em elementos de liga.

PROCESSAMENTO DOS AÇOS MARAGING

O processamento necessário para fabricar peças usando aços maraging é simples, quando comparado com o utilizado nos aços temperados e revenidos. De forma geral, este se compõe das seguintes etapas: conformação e usinagem até tolerâncias finais, envelhecimento e acabamento superficial (DECKER, 1979).

A conformação mecânica os aços maraging é feita através de processos tais como a laminação, o forjamento e similares; que podem ser realizados tanto a quente quanto a frio. Quando os processos a frio forem utilizados, é possível usar percentagens de redução a frio superiores a 80% sem necessidade de recozimentos intermédios. Por outro lado, os processos de usinagem dos aços maraging são de dificuldade similar à do aço 4340 para níveis similares de dureza, e significativamente mais simples aos dos aços para ferramentas (Figura 1). Adicionalmente, as peças podem ser usinadas no estado como temperadas até as tolerâncias finais, devido ao aço não apresentar descarbonetação nem distorção térmica significativa durante o envelhecimento.

O processo de envelhecimento dos aços maraging é feito industrialmente na faixa de 480 a 510 °C e apresenta três regiões bem diferenciadas (Figura 2): os estágios iniciais, nos quais os intermetálicos se formam a partir da matriz de martensita e crescem de forma controlada, produzindo um gradativo aumento da resistência e uma redução progressiva da ductilidade; o pico de dureza, em que os precipitados atingem um tamanho ótimo e se produz a maior resistência mecânica da liga; e o superenvelhecimento, no qual a resistência mecânica é reduzida pelo coalescimento dos precipitados e pela formação de austenita reversa. Apesar de ser um dos fatores que causam a perda de resistência mecânica, a presença de austenita reversa pode ter efeitos benéficos na tenacidade do material quando o superenvelhecimento é moderado, devido à ductilidade característica desta fase. Porém, este efeito é contrabalançado nos estágios mais avançados do superenvelhecimento devido à fragilização induzida pelo coalescimento dos intermetálicos (SHA; GUO, 2009).

Os aços maraging também apresentam vantagens em relação aos aços temperados e revenidos quando analisados outros processos de manufatura. Por exemplo, a soldabilidade dos aços maraging é melhor do que a observada em outras ligas com matriz martensítica. Adicionalmente, a aplicação do cordão de solda não precisa de preaquecimento e as propriedades mecânicas das regiões afetadas pelo processo podem ser recuperadas através de um envelhecimento similar ao usado no metal de base (DECKER, 1979). Finalmente, a resistência ao desgaste do aço maraging pode ser melhorada através de processos de nitretação e deposição física de vapor (PVD), os quais são comumente realizados simultaneamente ao envelhecimento (CAJNER; LANDEK; LESKOVŠEK, 2010).

PROPRIEDADES E APLICAÇÕES

Os aços maraging se caracterizam, em primeiro lugar, por apresentar um limite de escoamento elevado, quando comparados com outros aços de ultra-alta resistência (tal como o AISI 4340) ou com aços de ferramenta (Figura 3). Adicionalmente, apresentam uma tenacidade significativamente maior aos outros aços para níveis de resistência similares tanto para solicitações de impacto, quanto para propagação de trincas por carga estática (Figura 3). Estas propriedades fazem dos aços maraging uma excelente alternativa para aplicações estruturais com elevadas cargas, ou para componentes que precisem de uma alta relação de resistência/peso (DECKER, 1979). Estas aplicações são normalmente encontradas nas indústrias militares, aeroespaciais e nucleares (Tabela 2).

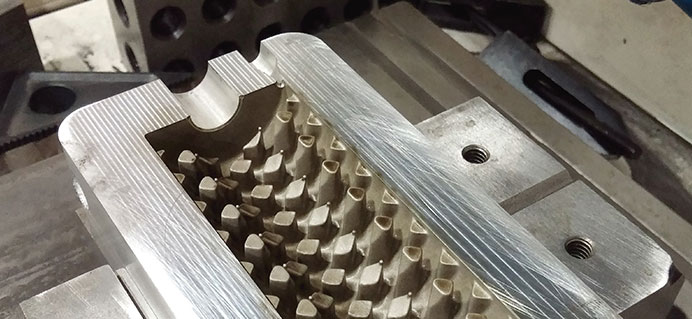

Outro campo em que as propriedades dos aços maraging têm sido aproveitadas é na fabricação de matrizes e ferramentas para trabalho a frio, moldes de plásticos e coquilhas para fundição de zinco e alumínio (Tabela 2). Além das propriedades mecânicas, nestas aplicações é atrativa a melhor usinabilidade do aço maraging devido permitir a fabricação de peças de alta complexidade geométrica através de distintos processos. Por exemplo, uso de eletroerosão na fabricação de coquilhas de fundição em aços ferramenta produz camadas superficiais duras acompanhadas de outras regiões afetadas termicamente.

Estas prejudicam fortemente a resistência à fadiga térmica dos componentes e são retiradas utilizando complexos processos de polimento. Por outro lado, a fabricação destas coquilhas em um aço maraging especial para molde permite contornar este problema já que a camada superficial produzida é de baixa dureza e pode ser envelhecida antes ou durante a operação do componente para atingir as propriedades mecânicas desejadas. Portanto, elimina-se a necessidade de retirar a camada superficial produzida na eletroerosão, facilitando a fabricação da coquilha (DAVIS, 1995).

Outra das propriedades dos aços maraging favorável na fabricação de moldes de geometria complexa é a alta temperabilidade e a baixa distorção térmica. Estas permitem a criação de regiões de espessura fina, que apresentam uma menor probabilidade de formação de trincas ou de distorção geométrica durante o endurecimento (CAJNER; LANDEK; LESKOVŠEK, 2010; DECKER, 1979).

Apesar das suas excelentes propriedades, existem algumas desvantagens que têm restrito o uso dos aços maraging na fabricação de ferramentas. Em primeiro lugar, os aços para ferramentas convencionais apresentam uma maior dureza e, consequentemente, uma maior resistência ao desgaste do que os aços maraging. No entanto, diversos recobrimentos e tratamentos térmicos superfi ciais estão sendo desenvolvidos para melhorar a resistência à erosão e abrasão dos aços maraging (CAJNER; LANDEK; LESKOVŠEK, 2010; DAVIS, 1995; WANG, 1997). Por outro lado, a temperatura máxima de operação dos aços maraging deve ser incrementada, visando um maior uso em processos de fundição em coquilha. A respeito disso, algumas mudanças na composição química do aço têm sido estudadas com o propósito de aumentar a temperatura de formação da austenita reversa e para incrementar a resistência à oxidação e à erosão em altas temperaturas (CAJNER; LANDEK; LESKOVŠEK, 2010; WANG, 1997). Finalmente, o elevado teor de elementos de liga e os sofisticados processos de aciaria necessários para a produção do material fazem que este apresente um elevado custo, quando comparado com os aços para ferramenta tradicionais (Figura 4). No entanto, a simplicidade dos processos de fabricação e endurecimento das matrizes e moldes reduz significativamente seu custo de produção, permitindo aos aços maraging tornar-se uma solução custo-efetiva em múltiplas aplicações.

A f a vorável combinação de resistência mecânica e tenacidade, associada à maior faci lidade de conformação, usinagem, soldagem e endurecimento têm promovido aos aços maraging como um concorrente dos aços ferramenta convencionais para diversas aplicações. Adicionalmente, espera-se que as pesquisas que visam melhorar a resistência ao desgaste e incrementar a temperatura de aplicação do aço permitam que, em um futuro, estes aços sejam ainda mais utilizados industrialmente. Desta forma, quando estiver projetando uma matriz que precise de uma tenacidade elevada, um molde com geometria complexa e seções de espessura fi na, ou uma coquilha ou um inserto para fundição que requeiram uma elevada resistência a formação e propagação de trincas, tenha em mente as excelentes propriedades dos aços maraging.

REFERÊNCIAS BIBLIOGRÁFICAS

[ 0 1 ]CAJNER, F.; LANDEK, D.; LESKOVŠEK, V. Surface modifi cations of maraging steels used in the manufacture of moulds and dies. Materiali in tehnologije, v. 44, n. 1, p. 85–91, 2010.

[02] CASTRO GÜIZA, G. M.; OLIVEIRA, C. A. S. Microstructural changes produced by hot forging in a C300 Maraging Steel. Materials Science and Engineering: A, v. 655, p. 142–151, 2016.

[03] DAVIS, J. R. ASM Specialty Handbook: Tool Materials. [s.l.] ASM International, 1995.

[04] DECKER, R. F. Source book on maraging steels : a comprehensive collection of outstanding articles from the periodical and reference literature. [s.l.] American Society for Metals, 1979.

[05] SHA, W.; GUO, Z. Maraging steels: modelling of microstructure, properties and applications. Oxford [etc.]: Woodhead Publishing Limited, 2009.

[06] WANG, Y. A study of PVD coatings and die materials for extended die- -casting die life.

[07] Surface and Coatings Technology, v. 94-95, p. 60–63, out. 1997.

Você precisa fazer o login para publicar um comentário.

There are no comments

Add yours